本文

水野 雅裕さん

所在地

受賞年度 平成28年度

真空容器からなる特殊製品製作における「電気溶接」をはじめ、その特殊製品を完成させるまでに必要な治工具選定から、溶接施工に至るまでの技能に卓越し、他部署と連携した「つくりやすさ」を追求した工法は、国内外の関連会社で広く標準化されている。また、社内の技能者の育成・指導を行うだけでなく、高校生への溶接技術指導も行い、県内溶接大会の優勝者を輩出するなど業界全体の発展に貢献している。

アーク溶接工 水野 雅裕 さん

溶接一筋

水野さんは、高校卒業後、東京三洋電機(株)に入社。現在は社名変更等により、パナソニックAP空調・冷設機器(株)の吸収式製造課で係長を務めている。病院、ホテルや工場の空調機、超大型なものでは駅を中心とした地域冷暖房システムとして利用される吸収式冷凍機の製作に携わる。それらはすべて受注生産であり、溶接を中心とした構造物である。水野さんはこれまで溶接一筋にものづくりに携わってきた。「吸収式冷凍機の内部は真空であり、溶接の善し悪しで品質が決まる」という。

溶接の難しさ

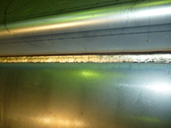

長年従事して培った知識、技能により、溶接不良ゼロを実現している。溶接の難しさについて、水野さんはいう。「鋼材が変われば工法も変わる。鋼材の種類(板厚3.2mmから75mmや異種金属の組合せ) や、それらを溶接する姿勢・溶接機の選定から工法の選択も多くなる。実現された溶接は気密度・強度と共に要求品質を満たし、その確認の方法として破壊試験や非破壊試験を行い4Mで評価するものである。更に精度では、鋼材の特性に至るまでの検証を行い最適の溶接施工法を標準化する。これらを長年、追求と検証を繰り返した結果、溶接ビードの外観で異常・正常の判断ができる。」

「昔は失敗経験から、技術を高めてきた。でも今は失敗が許されない時代となってしまった。だからその工法で溶接前に変形・欠陥というリスクを取り除き、理想とする溶接ビードを描き、それを実現する。繰り返しの中で考える事が非常に大切であり、経験と知識が高まる事で理想とされた溶接に変化が現れ、そこに人の成長がある。」という。

また、「溶接ビードの外観にこだわると形状や波形、色、艶まで気になってくる。想い描いた通りにできれば良いが、それが出来なければそこに何らかの変化があった。その変化に気づくために、目や耳、振動などの情報から、いかに変化をさせないように溶接をするか・変化にどう対応するかが極めて重要なポイントである。」と話す。

常に「なぜ」を考える

溶接の第一人者である水野さんも、入社した当時は素人で、先輩たちの溶接ビードの外観と自分のものとがあまりにも違うことに大きなショックを受けた。「なぜ」あのように綺麗なビードが引けるのか、「なぜ」自分とは違うのか、「何が」自分には足りないのかを常に考え、繰り返し溶接の練習を行ったことで少しずつ上達していった。

高校時代、野球部に所属していた水野さん。ポジションはキャッチャーで、「打たれたら、なぜ打たれたのかをいつも考えていた。当時はその答えは出なかったが、常に考えるという習慣が今の溶接に生きているのかもしれない。」という。

高校生にエール

県及び県溶接協会が主催する県学生溶接技術競技大会に出場する高校生の指導も行う。

生徒たちには常々、結果から得られた事象に対して「なぜ」を考え、その導き出された答えに技能の成長があると言っている。

「社会人には先を見据えての指導ができるが、高校生には大会に向けて1年で成果を出さなければならないところが難しい。」「大会を通じて、溶接に興味をもってほしい。また、大会に出場するということは、プレッシャーがかかる中で自分自身をコントロールする練習にもなる」と高校生にエールを送る。

若手技能者に向けてのメッセージ

- 感覚的なところを体で覚える。

溶接は目で見た溶融池や耳で聞いた短絡音、これらの情報で体の使い方(運動)となります。 - 次に、溶接前に理想とする溶接のイメージをする。

イメージ通りできれば自己評価では100点、できなければ「なぜ」を考える。 - 知識向上で自己評価の100点が変化する。

繰り返す事で溶接技能向上に繋がります。