本文

小棚 政明さん

所在地 高崎市

受賞年度 平成22年

製造プロセスの知識と技能を有し、工程内における不良解析や安全衛生に率先して取り組み、集合教育では、電気、電子及び産業用ロボット教育トレーナーとして卓越した技能を有している。

電気機械器具保守員 小棚 政明 さん

保守員の仕事は“町医者”

「私たちは町医者のようなもの」

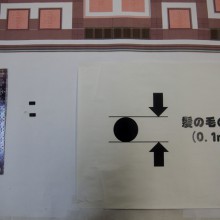

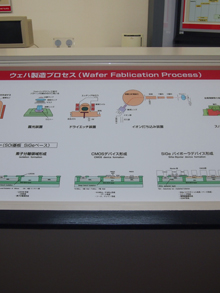

「装置は人間と同じ。それぞれに個性があり、それぞれが複雑で全ての構造は分からない」。半導体大手のルネサスエレクトロニクス高崎事業所に勤務し、半導体製造の前工程であるウエハ製造プロセスで使用する装置の保守点検・故障修理・改善活動等を幅広く行ってきた電気機械器具保守員・小棚政明さん。この世界に入って30年。1000台にも及ぶ装置を高度で多岐にわたる知識と技能を総動員し保守してきた。

その原動力となったのは仕事に対する喜びと使命感だ。「保守員の仕事は町医者と同じ。大学病院のように専門的で大がかりな手術をすることはできないけれど、受け持つ患者さんを見守って健康管理をしている」。

頼まれるとやろうと思ってしまう

小棚さんが担当するウエハ製造プロセスの解説(ルネサス)

幼いころから“仕組み”が好きだったという小棚さん。「機械いじりばかりしていた。時計を分解して壊したり、高校時代にはバイクを買ってエンジンをばらしたりした」。その一方、中学生時代は友人に誘われ、陸上・バレーボール・剣道・卓球など様々な運動部を掛け持ちした。「頼まれたらできるだけのことはやろうと思ってしまう」性質は幼い頃から変わらないという。

その後、小棚さんは地元・高崎工業高校に入学し、卒業後日立製作所(現・ルネサスエレクトロニクス)高崎工場に技能訓練生として入所した。修了後保守員に配属されたことについて「保守員の仕事を狙って入社したわけではなかった。しかし、ある程度までやって面白みが分かり、ずっと続けてきたら名工になってしまった」と振り返る。

こだわりを持たないと面白みはわからない

クリーンルームで保全作業をする小棚さん

小棚さんが最初に配属されたのは、当時まだ開発されたばかりのイオン打ち込み装置。ウエハ製造プロセスの主要装置でその保守は当初より難題とされ、アメリカの企業で研修を積んできた先輩に仕事を教わった。「修理がうまくいかず、製造ラインを長時間止めてしまったこともあった。工程待ちの製品が棚に積もっていくにつれプレッシャーがつのった」と当時を振り返る。

そんなプレッシャーを抱えながらも時代と共に進化する装置の保守に向き合い、これまで半導体製造装置の7割以上を担当してきた小棚さん。装置の故障は現象の把握自体が難しく、たとえ捉えたとしても原因が分かることは20%にとどまるという。時間・費用・場所などが制約された環境での修理は困難を極める。そのなか小棚さんは様々なデータ分析や実験を繰り返し、装置が故障してから次に故障するまでの間隔を500時間から10,000時間に伸ばすなど多大な実績をあげてきた。「与えられた条件の下で現象を捉える仕組みを作り、捉えたらそこから原因を探り修理する。それをどれだけ諦めずに早くできるかが修理屋のこだわりであり面白み」。

ものが動く限り必要

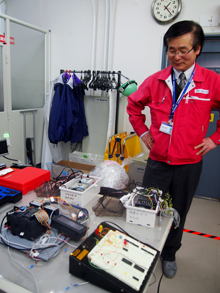

自作の道具を微笑ましく見つめる小棚さん

現在小棚さんは保守員としての仕事をするほか、産業ロボットのインストラクターなども務め後進の指導育成をしている。製造ラインの保全員や後進の指導で最も重視することは安全管理で「事故を起こさないための指導はもちろんのこと、事故が起こったときの対処法も念入りに指導している」。

半導体産業が停滞期を迎え、若手の参入が少なくなってきたことを懸念する小棚さん。「保守員の仕事はものが動く限り必要」と仕事の魅力を語る。「道具を見つけることも面白みの一つ。探して無ければ自分で作る。これまで作ってきた道具は100個はあるかな」と嬉しそうに手作りの道具を眺める。時代を動かすものづくりを支える町医者として、小棚さんは今日も“仕組み”に向き合っている。

若手技能者に向けてのメッセージ

「仕事でもなんでも面白みがなければ続かない」

「適性はわからない。始めは出来なくても出来るようになる人もいるし、反対に始めは出来ても出来なくなったり伸びなかったりする人もいる。適性というのは結果でしかないと思う」

「『ここにいるすべての人が必ず困難にぶちあたってきたはず。それを困難とせずに改善し、前に進んだ人だけがここにいる』と 現代の名工の表彰式(明治会館)でかけられた言葉が印象に残っている。それを面白いと感じられるかどうかが差になる」